-

Selección de una trampa de vapor

-

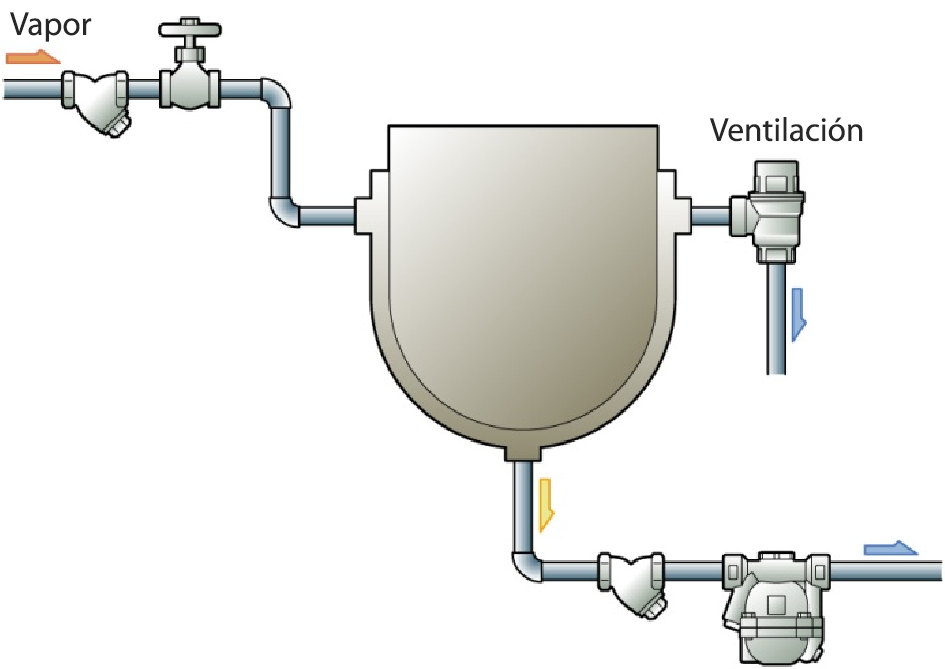

Aspectos básicos de la capacidad de condensado descargado

-

-

-

-

Cantidad de condesado descargado durante el proceso de calentamiento

Al comienzo de la operación de calentamiento, las tuberías y el equipo están fríos y el calor del vapor se utiliza principalmente para calentarlos. La cantidad de condensado que se genera desde el arranque hasta que la tubería y el equipo se calientan lo suficiente es un factor clave de la capacidad de descarga de condensado desde la trampa de vapor y para evaluar si es necesario contar con una válvula de derivación.

-

Línea principal de vapor

Hasta el momento en que alcanza el funcionamiento normal (el estado de equilibrio térmico) se genera una cantidad de condensado que corresponde al calor del vapor utilizado para calentar la tubería y el aislante del calor. La cantidad aproximada de condensado se puede calcular mediante la siguiente fórmula:

G

:

Cantidad de condensado generado (kg/m)

⊿T

:

Incremento de temperatura como resultado del calentamiento (℃)

Ws

:

Masa por longitud de la unidad de material de la tubería (kg/m)

Wi

:

Masa por longitud de la unidad del material de revestimiento (kg/m)

Cps

:

Calor específico del material de la tubería (kJ/kg・℃)

Cpi

:

Calor específico del material de revestimiento (kJ/kg・℃)

r

:

Calor latente de evaporación (kJ/kg)

A modo de referencia, la Tabla 3.1 muestra la cantidad de condensado generado al calentar la tubería a una temperatura de saturación de una presión definida, suponiendo que la temperatura de la tubería antes de la ventilación es de 0 grados. (Los materiales de revestimiento no se tienen en cuenta.)

Tabla 3.1 Cantidad de condensado creado para las líneas de vapor

Tamaño

(mm)

Masa

(kg/m)

Presión (MPaG)

0.06

0.1

0.2

0.4

0.6

0.8

1.0

1.2

1.4

1.6

25

32

40

50

2.57

3.47

4.10

5.44

0.064

0.087

0.103

0.136

0.069

0.093

0.110

0.146

0.078

0.105

0.124

0.165

0.091

0.123

0.145

0.192

0.101

0.136

0.161

0.213

0.109

0.147

0.174

0.230

0.113

0.153

0.181

0.240

0.122

0.165

0.195

0.259

0.128

0.173

0.205

0.272

0.134

0.181

0.214

0.283

65

80

90

100

125

9.12

11.3

13.5

16.0

21.7

0.228

0.283

0.338

0.401

0.544

0.244

0.303

0.362

0.429

0.582

0.276

0.342

0.409

0.485

0.657

0.322

0.399

0.477

0.565

0.767

0.357

0.443

0.529

0.627

0.850

0.386

0.479

0.572

0.678

0.919

0.403

0.499

0.596

0.706

0.958

0.434

0.538

0.643

0.762

1.03

0.456

0.564

0.674

0.799

1.08

0.475

0.589

0.704

0.834

1.13

150

200

250

300

350

400

27.7

42.1

59.2

78.3

94.3

123

0.694

1.05

1.48

1.96

2.36

3.08

0.742

1.13

1.59

2.10

2.53

3.30

0.839

1.28

1.79

2.37

2.86

3.73

0.978

1.49

2.09

2.77

3.33

4.34

1.09

1.65

2.32

3.07

3.69

4.82

1.17

1.78

2.51

3.32

3.99

5.21

1.22

1.86

2.61

3.46

4.16

5.43

1.32

2.01

2.82

3.73

4.49

5.86

1.38

2.10

2.96

3.91

4.71

6.14

1.44

2.19

3.09

4.08

4.91

6.41

Temperatura del vapor saturado (℃)

Calor latente evaporado (kJ/kg)

113.6

2,220

120.4

2,201

133.7

2,163

151.9

2,107

165.0

2,064

175.4

2,029

184.1

1,998

191.7

1,971

198.3

1,945

204.4

1,921

-

La cantidad de vapor necesaria para elevar 1 m de tubería (Sch 40) de 0° C a la temperatura del vapor saturado se muestra en kg. Se supone que el calor específico del acero es de 0,49 kJ/kg °C.

-

-

-

Equipo

En el caso del equipo, se calientan el equipo y el material calentado o el material reactivo que permanece en el equipo. La cantidad de condensado generado se calcula mediante la siguiente fórmula según la cantidad total necesaria de calor:

G' : Cantidad de condensado generado (kg)

⊿T : Incremento de temperatura como resultado del calentamiento (℃)

Ws' : : Masa total de material de la tubería que constituye el equipo (kg)

Wi' : masa total de material con excepción del material de la tubería que constituye el equipo (kg)

Wl : Masa total del objetivo de calentamiento (kg)

Cps : Calor específico del material de la tubería (kJ/kg ℃)

Cpi : Calor específico del material a excepción del material de la tubería (kJ/kg ℃)

Cpl : Calor específico del objetivo de calentamiento (kJ/kg ℃)

r : Calor latente evaporado (kJ/kg) -

-

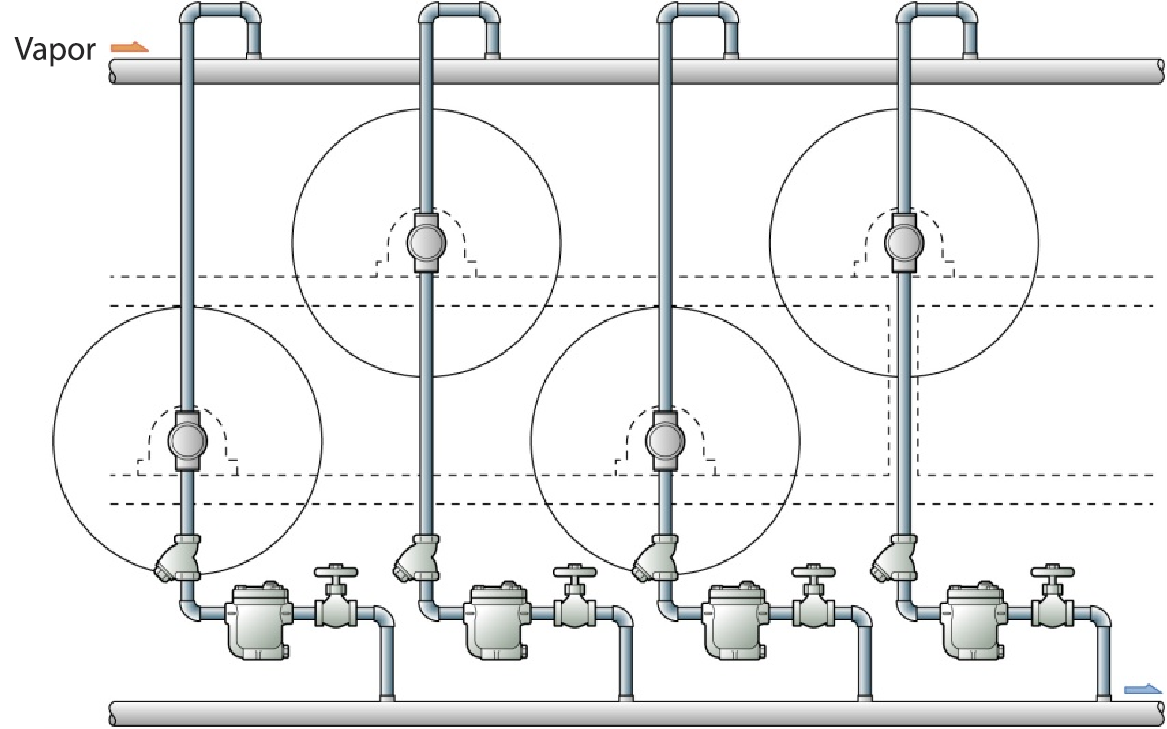

Líneas de rastreo de vapor

El rastreo de vapor es el proceso de colocar líneas de vapor a lo largo de líneas de transporte de petróleo a fin de mantenerlo a la temperatura adecuada para evitar que se solidifique y se vuelva demasiado viscoso. En el caso de estas líneas de rastreo de vapor es necesario tener en cuenta no solo el calentamiento de las líneas de rastreo, sino también el de los objetivos de calentamiento tales como el petróleo u otro contenido (material calentado) y su línea de transporte así como también el aislamiento térmico y el material del revestimiento de la tubería. La cantidad de condensado que se forma se puede calcular mediante la siguiente fórmula.

G : Cantidad de condensado creado (kg/m)

T1: Aumento de temperatura en las líneas de rastreo (℃) (hasta la temperatura de saturación del vapor de rastreo)

Ws1 : Masa por unidad de longitud de las líneas de rastreo (kg/m)

Ws2 : Masa por unidad de longitud de las líneas de vapor principales (kg/m)

W1&# 39; : Masa por unidad de longitud de la unidad del contenido de las líneas de vapor principales (kg/m)

Cps1: Calor específico de las líneas de rastreo (kJ/kg ℃)

Cps2 : Calor específico de las líneas de vapor principales (kJ/kg ℃)

Cp1&# 39; : Calor específico del contenido de las líneas de vapor principales (kJ/kg ℃)

⊿T2: : Aumento de la temperatura de la línea principal de vapor, el aislamiento térmico y el material de revestimiento de la tubería (℃) (hasta alcanzar la temperatura de funcionamiento del contenido en las líneas principales)

r : Calor latente de evaporación (kJ/kg)En los casos anteriores, hemos descrito cómo calcular la cantidad de condensado, pero para determinar la capacidad de descarga de condensado de una trampa de vapor se debe estimar la cantidad de condensado por unidad de tiempo (kg/h). La cantidad de condensado por hora se puede determinar decidiendo el tiempo de calentamiento apropiado, para ello remítase a la sección “3.1.2 Tiempo de precalentamiento”.">

-

-

Tiempo de precalentamiento

Si el grosor de las piezas metálicas que componen el equipo es considerable, aumentará la carga provocada por el calor (esfuerzo térmico) si se acelera el calentamiento.

El esfuerzo térmico también aumenta, hecho que puede provocar daños o defectos internos. Por lo tanto, cuando se usa el equipo a presiones relativamente elevadas, es común que deba dedicarse algún tiempo (por ejemplo, varias horas) a las piezas porque el grosor es considerable. Por otra parte, cuando el equipo funciona a baja presión y se reduce el grosor del material, el tiempo de precalentamiento se reduce y el sistema se calienta más rápido.

Por este motivo, el tiempo de precalentamiento depende del equipo y de las condiciones de funcionamiento. No obstante, según la cantidad de detenciones y por ende de la frecuencia de los precalentamiento, es aproximadamente el siguiente:

-

● Operación por lotes: unos 15 minutos

-

● Cantidad de veces que se detiene

Una vez al día: en un período de una hora

Una vez por semana: por una o dos horas

Una vez al año: por varias horas

Sin embargo, si el tiempo de precalentamiento es corto, como en el caso del funcionamiento por lotes, si una cantidad relativamente significativa de condensado permanece en el equipo, es seguro hacer circular el vapor lentamente y aumentar la cantidad de vapor poco a poco (por ejemplo, durante una hora). Esto se debe a que puede producirse un golpe de ariete si el vapor pasara en un solo tramo.

-

-

Cantidad de condensado durante el funcionamiento normal

Esta sección describe la fórmula de la cantidad de condensado generado en las líneas principales de vapor y diversos tipos de equipos.

-

Líneas principales de vapor

La cantidad de calor que se disipa en el aire desde el material de la tubería o el material de aislamiento difiere según el material, el grosor y las condiciones del aire.

La siguiente fórmula se puede usar para calcular la cantidad de condensado generado en la línea a causa de la pérdida de calor.

G

:

Cantidad de condensado generado (kg/h)

d1

:

Diámetro exterior del material de aislamiento (m)

d2

:

Diámetro interno del material de aislamiento (m)

λ

:

Conductividad térmica del material de aislamiento (kJ/m・h・℃)

α

:

Conductividad térmica superficial (kJ/㎡・h・℃)

ts

:

Temperatura del vapor (℃)

ta

:

Temperatura del aire (℃)

Lb

:

Longitud de la línea (m)

r

:

Calor latente de evaporación (kJ/kg)

-

Equipo

-

Secadora (Calentador de aire)

一Por lo general, se utiliza un secador de aire caliente, recurso más comúnmente utilizado en las fábricas.

G

V

:

:

Cantidad de condensado generado (kg/h)

Flujo de la masa de aire (㎥/min)

Cp

:

Calor específico de baja presión en el aire (kJ/kg ℃) Cp=1

γ

:

Relación peso-volumen en el aire (kg/㎥) γ=1,226

⊿t

:

Diferencia en el aumento de temperatura (℃)

r

:

Calor latente de evaporación (kJ/kg)

Como generalmente es difícil llegar a las condiciones de cálculo antedichas para los secadores, es muy común usar los valores obtenidos mediante el siguiente método.

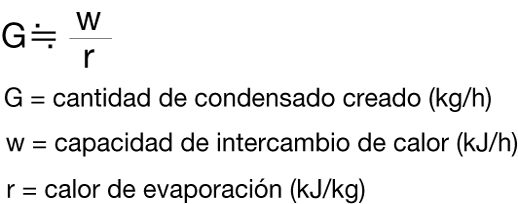

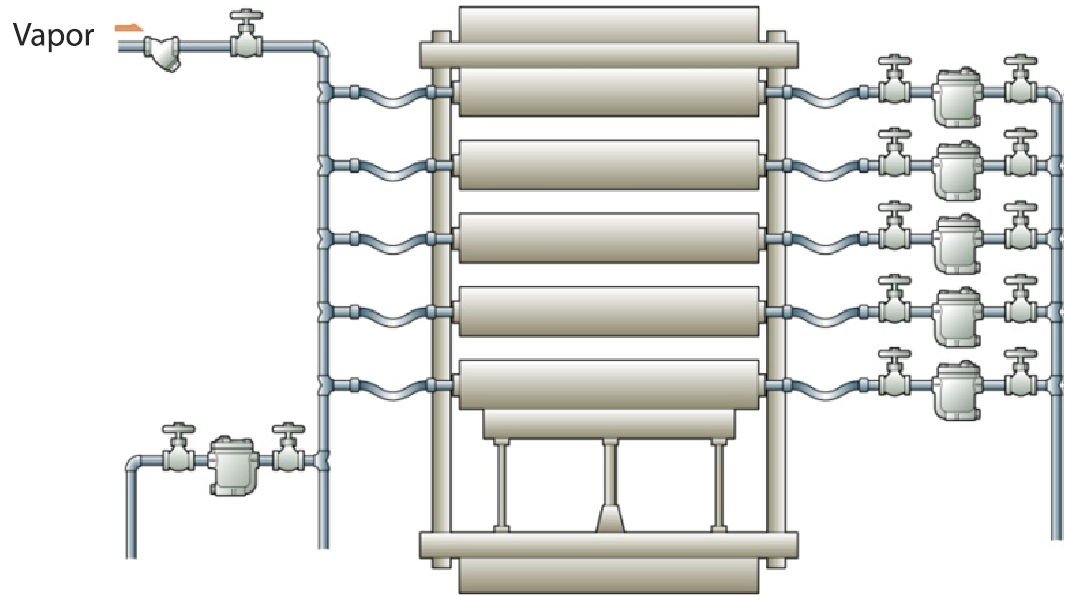

Figura 3.1 Calentador de aire

-

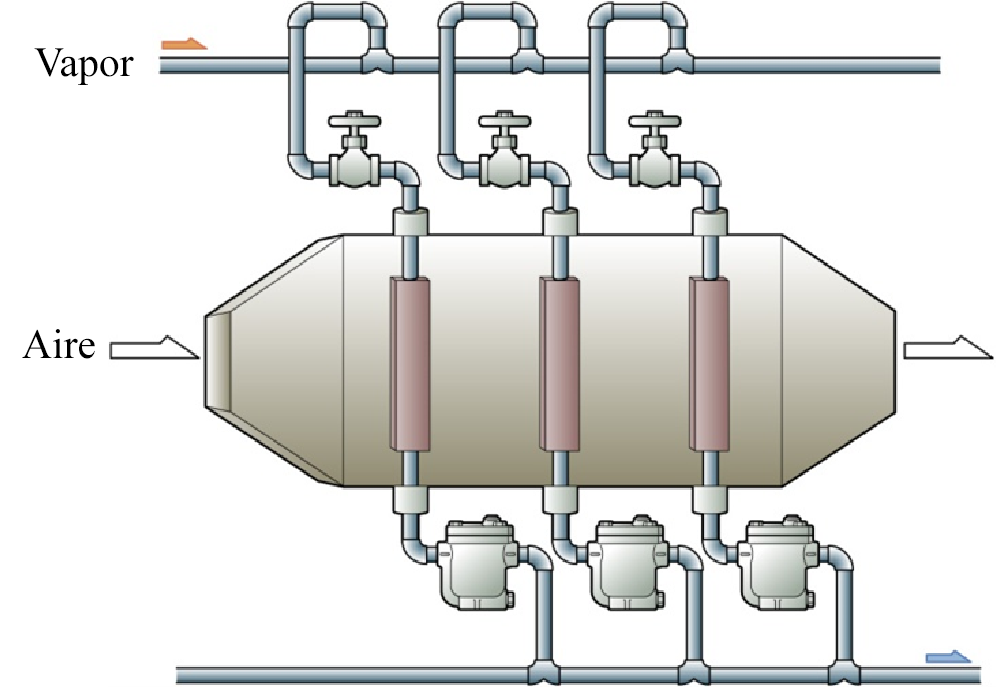

Equipo de transferencia de calor

Los equipos de transferencia de calor son recipientes, tales como una caldera o evaporador, que transfiere la energía térmica del vapor a un fluido de baja temperatura a través de una superficie de transferencia de calor tal como un serpentín. Por lo general, se utiliza la siguiente fórmula simple ya que el cálculo de la cantidad de condensado generado es complicado debido al cálculo de la diferencia de temperatura.

G

M

:

:

Cantidad de condensado generado (kg/h)

Caudal de los materiales de calentamiento (ℓ/min)

⊿t

:

Calor específico de los materiales de calentamiento (kJ/kg ℃)

C

:

Calor específico de los materiales de calentamiento (kJ/kg ℃)

Sg

:

Gravedad específica de los materiales de calentamiento (kg/ℓ)

r

:

Calor latente de evaporación (kJ/kg)

Figura 3.2 Intercambiador de calor de carcasa y tubo

-

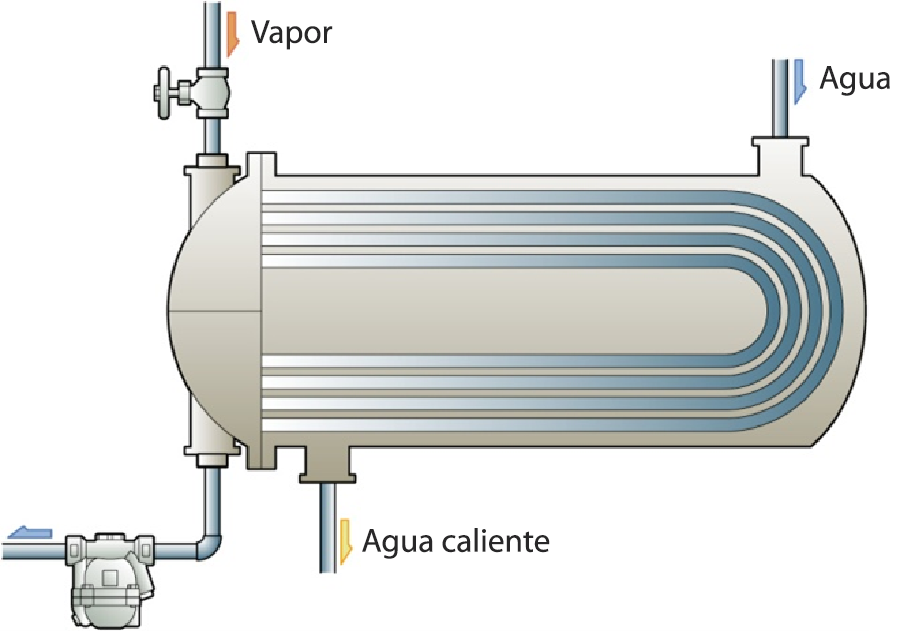

Hervidor con camisa de vapor

Se utiliza especialmente en fábricas de alimentos. Pueden ser de tipo fijo o rotativo.

G

M

:

:

Cantidad de condensado generado (kg/h)

Cantidad de caudal de los materiales de calentamiento (ℓ)

⊿t

:

Diferencia de aumento de temperatura (℃)

C

:

Calor específico de los materiales de calentamiento (kJ/kg ℃)

Sg

:

Gravedad específica de los materiales de calentamiento (kg/ℓ)

T

r

:

:

Tiempo de funcionamiento (h)

Calor latente de evaporación (kJ/kg)

-

-

Figura 3.3 Hervidor encamisado

-

Prensa

Las prensas de vapor son muy utilizadas en las industrias del caucho, plástico, madera contrachapada y limpieza.

G

:

Cantidad de condensado generado (kg/h)

A

:

Área de contacto con el producto(㎡)

R

:

Factor de concentración (kg/m2・h)

Figura 3.4 Ejemplo de prensa de vulcanización

-

Autoclave

El autoclave es un equipo que esteriliza, purifica y seca productos directamente con alta presión de vapor. Es un recipiente de presión que se utiliza con fines médicos y para la cocción de alimentos.

G

W

:

:

Cantidad de condensado generado (kg/h)

Peso del producto (kg)

C

:

Calor específico del producto (kJ/kg ℃)

⊿t

:

Aumento de la temperatura del producto (℃)

r

:

Calor latente de evaporación (kJ/kg)

T

:

Tiempo de funcionamiento (h)

Figura 3.5 Autoclave de tipo de inyección directa

-

Secador de cilindro

Un secador de cilindro es un equipo que se utiliza para secar productos cuando estos entran en contacto con la superficie exterior de un cilindro lleno de vapor. Se lo suele usar principalmente en fábricas de papel, cartón y lavanderías. Se suele usar un sifón para descargar condensado aunque existen excepciones.

G

:

Cantidad de condensado generado (kg/h)

d

:

Diámetro del cilindro (m)

L

:

Longitud del cilindro (m)

R

:

Coeficiente de condensación (kg/m2・h)

Figura 3.6 Secador de cilindro

-

-

Cantidad de condensado generado en las líneas de rastreo de vapor

El consumo de vapor en el rastreo de vapor o la cantidad de condensado generado, se determina por la cantidad de calor disipado de las tuberías. MIYAWAKI brinda asesoramiento profesional detallado sobre los métodos de cálculo basados en los resultados de investigaciones conjuntas realizadas con nuestros clientes.

-

-

Flujo de condensado de las trampas de vapor

-

-

Básicamente, al determinar el flujo de condensado de las trampas de vapor, la cantidad máxima de condensado se estima a partir del flujo de condensado durante el precalentamiento y el funcionamiento normal, multiplicado por la relación de seguridad (aproximadamente 2 veces). Sin embargo, la cantidad de condensado durante el precalentamiento es generalmente mayor que la del funcionamiento normal. La diferencia es particularmente apreciable en sistemas de gran tamaño.

Por lo tanto, si el flujo de condensado de las trampas de vapor se determinó sobre la base del flujo de condensado durante el precalentamiento, el flujo determinado será decididamente mayor que la capacidad durante el funcionamiento normal. Esto debería determinarse teniendo en cuenta el tiempo de precalentamiento. Sin embargo, si el tiempo de precalentamiento es demasiado largo con una sola trampa de vapor, sería recomendable instalar una válvula de derivación exclusivamente para el tiempo de precalentamiento y seleccionar una trampa de vapor acorde al volumen de condensado de régimen permanente.

Además, la presión es muy baja en el arranque y el flujo de condensado de las trampas de vapor es pequeño. Este punto debe tenerse en cuenta para la selección de trampas de vapor.