-

Uso eficaz del vapor y de las trampas de vapor

-

Uso eficaz del calor del condensado

-

-

-

Después de que se libera la energía del calor latente en el vapor, el vapor se condensa y se convierte en condensado. El condensado, que se genera en diversos equipos y dispositivos de transferencia de calor del proceso, debería descargarse de inmediato. Si el condensado permanece en los equipos, puede provocar una menor eficiencia de transferencia del calor y un golpe de ariete en el momento de reanudar las operaciones. Sin embargo, el condensado a alta temperatura descargado tiene mucha energía (calor sensible) que vale la pena reutilizar.

El calor del condensado se puede usar en las tres categorías siguientes:

-

Uso del vapor flash

-

Uso del calor sensible mediante trampas de vapor termostáticas

-

Recuperación del condensado

-

-

-

-

-

-

Uso del vapor flash

Tal como se describe en Vapor flash, parte del condensado se volverá a evaporar al ingresar a un ambiente de baja presión desde un ambiente de alta presión para convertirse en vapor flash. El vapor flash y el vapor producido por la caldera se pueden utilizar como calor latente. El condensado proveniente de un dispositivo de transferencia de calor a alta temperatura es dirigido a un tanque flash que se ajusta a la presión adecuada, crea vapor flash y se utiliza a menudo en dispositivos de transferencia de calor de baja temperatura. Además, el condensado descargado de las trampas de vapor se vuelve a evaporar parcialmente y se usa de la manera que se describió anteriormente.

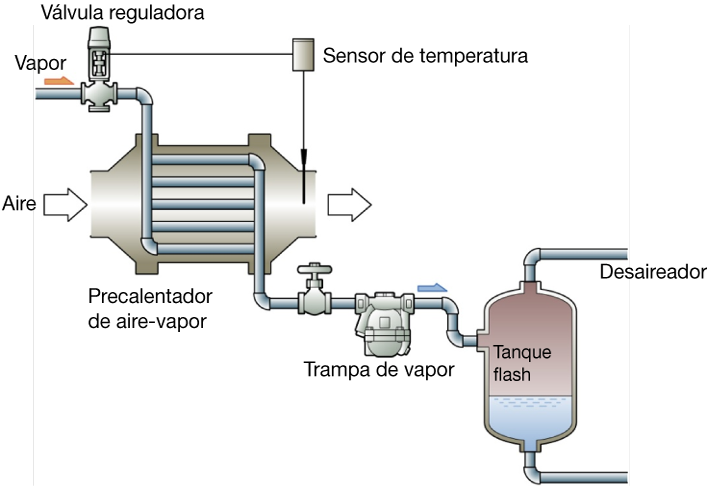

La Figura 5.1 ilustra un ejemplo de una fábrica de calderas. El condensado proveniente de un precalentador de vapor de aire se vuelve a evaporar en un tanque flash, el vapor flash generado se envía al desaireador y el resto del condensado se suministra a un calentador de agua de alimentación de baja temperatura.

En las Tablas 5.1 y 5.2 se indican la tasa y el volumen del vapor flash generado en los tanques flash.

Figura 5.1 Uso del vapor flash en una fábrica de calderas

Tabla 5.1 Cantidad de vapor flash (%)

Presión del sector de alta presión

(MPa)Presión del tanque flash (MPa)

0

0.03

0.05

0.1

0.15

0.2

0.3

0.4

0.5

0.6

0.8

1.0

1.2

1.4

1.6

1.8

0.1

3.7

2.5

1.7

一

一

一

一

一

一

一

一

一

一

一

一

一

0.2

6.2

5.0

4.2

2.6

1.2

一

一

一

一

一

一

一

一

一

一

一

0.3

8.1

6.9

6.1

4.5

3.2

2.0

一

一

一

一

一

一

一

一

一

一

0.4

9.7

8.5

7.7

6.1

4.8

3.6

1.6

一

一

一

一

一

一

一

一

一

0.5

11.0

9.8

9.1

7.5

6.2

5.0

3.1

1.4

一

一

一

一

一

一

一

一

0.6

12.2

11.0

10.3

8.7

7.4

6.2

4.3

3.0

1.3

一

一

一

一

一

一

一

0.8

14.2

13.1

12.3

10.8

9.5

8.3

6.4

4.8

3.4

2.2

一

一

一

一

一

一

1.0

15.9

14.8

14.2

12.5

11.2

10.8

8.2

6.6

5.3

4.0

1.9

一

一

一

一

一

1.2

17.4

16.3

15.5

14.0

12.7

11.6

9.8

8.2

6.9

5.7

3.5

1.7

一

一

一

一

1.4

18.7

17.6

16.9

15.4

14.1

13.0

11.2

9.6

8.3

7.1

5.0

3.2

1.5

一

一

一

1.6

19.0

18.8

18.1

16.6

15.3

14.3

12.4

10.9

9.6

8.4

6.3

4.5

2.9

1.4

一

一

1.8

21.0

19.9

19.2

17.7

16.5

15.4

13.6

12.1

10.8

9.6

7.5

5.7

4.1

2.7

1.3

一

2.0

22.0

20.9

20.9

18.8

17.5

16.5

14.7

13.2

11.9

10.7

8.7

6.9

8.3

3.8

2.5

1.2

Tabla 5.2 Volumen de vapor reevaporado (m<sup>3</sup>)

Presión del sector de alta presión

(MPa)Presiones en el tanque flash (MPa)

0

0.03

0.05

0.1

0.15

0.2

0.3

0.4

0.5

0.6

0.8

1.0

1.2

1.4

1.6

1.8

0.1

61

33

20

一

一

一

一

一

一

一

一

一

一

一

一

一

0.2

103

67

50

23

9

一

一

一

一

一

一

一

一

一

一

一

0.3

135

93

72

41

23

12

一

一

一

一

一

一

一

一

一

一

0.4

161

115

91

55

35

22

8

一

一

一

一

一

一

一

一

一

0.5

184

133

107

68

45

31

14

5

一

一

一

一

一

一

一

一

0.6

203

149

122

78

54

38

20

11

4

一

一

一

一

一

一

一

0.8

237

176

145

97

70

51

30

13

11

6

一

一

一

一

一

一

1.0

266

199

168

113

82

62

39

25

17

11

4

一

一

一

一

一

1.2

290

219

183

126

93

72

46

31

22

16

8

3

一

一

一

一

1.4

312

237

199

139

103

80

53

37

27

20

11

6

2

一

一

一

1.6

332

254

214

150

112

88

59

42

31

23

14

8

4

2

一

一

1.8

351

269

227

160

121

95

64

46

35

27

16

10

6

4

2

一

2.0

368

279

238

170

128

102

69

50

38

30

19

12

8

5

3

1

-

-

-

Uso del calor sensible mediante trampas de vapor termostáticas

Una trampa de vapor es un dispositivo que descarga rápidamente al exterior del sistema el condensado generado. Por lo general, cuanto más rápido se descarga el condensado, mayor es el rendimiento. Encontramos muchas desventajas y ninguna ventaja en permitir que el condensado permanezca en el sistema.

A principios de la década de 1970, MIYAWAKI INC. elaboró una trampa de vapor termostática que utilizaba eficazmente el calor sensible que contenía el condensado y le permitía permanecer en la trampa, aun cuando el concepto contradecía al sentido común. Se trataba de una trampa de vapor innovadora en ese momento porque las trampas de vapor tienen un mecanismo que establece por anticipado la temperatura adecuada de descarga del condensado (una temperatura más baja que la temperatura de saturación) y el condensado no se descarga mientras se encuentra por encima de esa temperatura. En medio de la primera crisis del petróleo y la creciente conciencia de la necesidad de "ahorrar energía", esta trampa de control de temperatura fue adoptada para las líneas de rastreo de vapor en las fábricas, o en reemplazo de las trampas de disco, etc., y en muy poco tiempo se impuso una "trampa de ahorro de energía".

Las principales características de las trampas de vapor termostáticas son las siguientes:

-

Utilizan el calor del condensado (calor sensible) de forma eficaz, especialmente para las líneas de rastreo de vapor.

-

No hay fugas de vapor porque se forma un sello de condensado en el lado principal del cuerpo de la trampa de vapor.

-

No se forma vapor flash (o se genera poco) porque la temperatura de descarga del condensado es baja.

Ofrece los siguientes beneficios de rendimiento de la trampa de vapor:

・ Se reduce la erosión de la válvula y ésta presenta una buena durabilidad.

・ El área de paso del flujo de condensado del lado secundario de las salidas de la trampa de vapor se agranda sustancialmente mientras que el tamaño de la tubería de la línea de condensado puede reducirse en consecuencia.

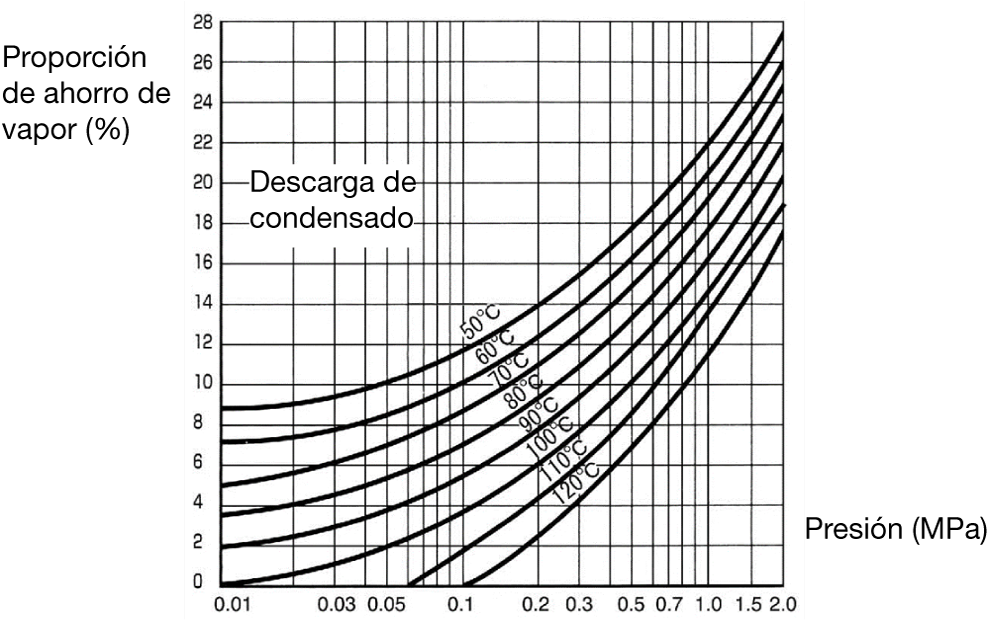

La Figura 5.2 muestra la tasa de vapor ahorrado mediante el uso del calor latente.

Por ejemplo, cuando la temperatura de descarga del condensado se establece en 70 ℃ a 0,5 MPa (la temperatura del vapor saturado es de 159 ℃), la tasa de vapor ahorrado es de aproximadamente el 15 % en comparación con la descarga del condensado a la temperatura del vapor saturado.

Figura 5.2 Temperatura de descarga del condensado y tasa de vapor ahorrado

-

-

-

Recuperación del condensado

El condensado generado en el equipo del sistema de vapor es dirigido a la línea de descarga de condensado. Desde el punto de vista económico y medioambiental es mejor que el condensado no se pierda, sino que se reutilice. Existen varias maneras de reutilizar el condensado y aquí describiremos la recuperación del condensado en el tanque de alimentación de agua de la caldera. La característica principal de esta recuperación y reutilización es que el condensado propiamente dicho también se reutiliza.

Una caldera es un tipo de equipo que calienta y evapora agua a alta presión y el condensado generado se descarga a las líneas de transporte de vapor. El agua siempre debe mantener la calidad adecuada para la caldera, y se la procesa mediante un tratamiento con sustancias químicas. Luego, se verifica la calidad del agua y se realiza el tratamiento de recuperación cuando se detecta una disminución en la calidad del agua. Este tratamiento se llama purga.

La creación de vapor en la caldera necesita combustible y agentes para el tratamiento de agua que además tienen un cierto costo. Cuanto mayor sea la cantidad de purgas, mayor será el agua de la caldera y la energía que contiene que se eliminen. El condensado es agua casi pura una vez que se ha tratado y destilado. Por lo tanto, es ideal para usar como agua de la caldera. El condensado debe recuperarse activamente y puede ofrecer los siguientes beneficios:

-

Reducción del costo de abastecimiento de agua

-

Reducción del costo del combustible

-

Mayor eficacia en la creación de vapor de las calderas

-

Reducción en las purgas y pérdidas de energía de la caldera

-

Reducción de los costos por tratamiento del agua

El efecto real varía según cada fábrica; no obstante, el siguiente ejemplo es útil para estimar el efecto aproximado.

Defina los requisitos previos de la siguiente manera:

(Condición previa)

Cantidad de vapor de caldera generado :10,000 kg/h Tiempo de funcionamiento : 24 horas/día (8.760 horas/año) Temperatura del suministro de agua de la caldera : 15℃ Temperatura del condensado : 90 ℃ (todo se descargan, no se recupera) Costo del agua de suministro de la caldera : 50 yen/m3 Eficiencia de funcionamiento de la caldera : 85% Costo del combustible (precio del gas) : 2.000 yen/GJ (gigajulio) (1,1 yen/kWh)

(1GJ=1.000.000 kJ)(Costo del combustible)

Primero, se necesita 1 kg de agua sin tratar nueva por cada 1 kg de condensado no recuperado. Calcule el costo de calentar agua sin tratar a 90° C. (⊿T=90℃-15℃=75℃) La cantidad de calor para aumentar la temperatura del agua sin tratar se calcula mediante la fórmula siguiente:

Q=m×Cp×⊿T

Aquí,

Q : cantidad de calor (kJ) m : masa del material (kg) Cp : calor específico del material (kJ/kg ℃) (el calor específico del agua es 4,19kJ/kg ℃) ⊿T : aumento de la temperatura del material (℃) En este ejemplo, m, Cp, ⊿T es 1kg, 4,19 kJ/kg ℃, 75 ℃ respectivamente. Estos valores se pueden sustituir en la fórmula del siguiente modo.

Q=1kg × 4,19 kJ/kg ℃ × 75 ℃=314kJ

Esta es la cantidad de calor por unidad de masa.

Dado que esta es la cantidad de calor por unidad de masa, podemos calcular los requisitos de calor anuales como 314 kJ/kg.

10.000Kg/h×314 kJ/kg×8,760h/año=27,506 GJ

Como la eficiencia de la caldera es del 85%, la cantidad de calor realmente necesaria se puede calcular de la siguiente manera.

27.506 GJ/0,85=32.360 GJ/año

Costo del uso de combustible (precio del gas) de 2.000 yen por GJ, el costo anual de combustible es

32.360 GJ/año ×2.000 yen/GJ=64.720.000 yen/año

(precio del agua sin tratar)

Lo siguiente, es el costo del agua (sin tratar) suministrada. El precio del agua se calcula por volumen y la densidad del agua ambiental es de aproximadamente 1.000 kg/m3. Por lo tanto, la cantidad anual de agua suministrada necesaria para la cual no se recupera el condensado se muestra a continuación.

(8.760 h/año ×10.000 kg/h)/(1.000 kg/m3)=87.600 m3/año

Luego, el costo anual se calcula multiplicando la cantidad por el costo del agua de suministro de la caldera 50 yenes/m3 de la siguiente manera:

87.600 m3/año × 50 yen/m3=4.380,000 yen/año

A continuación se muestra la suma del costo del combustible y el costo bruto.

64.720.000+4.380.000=69.100.000 yen/año

En este ejemplo, el costo ahorrado solo en combustible y agua asciende a casi 70 millones de yenes, una cifra por demás significativa. Además, la eficiencia de la recuperación de condensado es mucho mayor si se consideran los costos de tratamiento del agua, el costo de reducción de purgas y el costo de descarga del condensado. No obstante, en este ejemplo, como el cálculo supone el 100% de eficiencia de recuperación para la energía térmica, es necesario estimar la eficiencia de recuperación.

-

-

-