-

Auswahl von Kondensatableitern

-

Informationen zur Kapazität des abgeleiteten Kondensats

-

-

-

-

Menge des abgeleiteten Kondensats während des Aufwärmens

Zu Beginn des Aufwärmens sind Leitungen und Ausrüstung kalt und die Wärme des Dampfs wird hauptsächlich zu deren Erwärmung genutzt. Die Kondensatmenge, die während des Anfahrens entsteht, bis Leitungen und Ausrüstung ausreichend erwärmt sind, ist ein wichtiger Faktor bei der Bestimmung der Kondensatableitungskapazität des Kondensatableiters und der Entscheidung, ob ein Umgehungsventil erforderlich ist.

-

Hauptdampfleitung

Mit dem Erreichen des Normalbetriebs (des thermischen Gleichgewichtszustands) entspricht das generierte Kondensat der Wärme des Dampfes, der zur Erwärmung von Leitungen und Wärmeisolator aufgewendet wird. Die ungefähre Kondensatmenge lässt sich mithilfe der folgenden Formel berechnen.

G

:

Menge des erzeugten Kondensats (kg/m)

⊿T

:

Temperaturanstieg infolge der Erwärmung (℃)

Ws

:

Masse je Längeneinheit des Leitungsmaterials (kg/m)

Wi

:

Masse je Längeneinheit des Dämmmaterials (kg/m)

Cps

:

Spezifische Wärme des Leitungsmaterials (kJ/kg °C)

Cpi

:

Spezifische Wärme des Dämmmaterials (kJ/kg °C)

r

:

Latente Verdampfungswärme (kJ/kg)

In Tabelle 3.1 ist die Menge an Kondensat aufgeführt, die bei der Erwärmung der Leitung auf die Sättigungstemperatur bei einem bestimmten Druck entsteht. Dazu wird eine Leitungstemperatur vor Entlüftung von 0 °C angenommen. (Dämmmaterialien werden nicht berücksichtigt)

Tabelle 3.1: Menge des entstandenen Kondensats für Dampfleitungen

Größe

(mm)

Masse

(kg/m)

Druck (MPaG)

0.06

0.1

0.2

0.4

0.6

0.8

1.0

1.2

1.4

1.6

25

32

40

50

2.57

3.47

4.10

5.44

0.064

0.087

0.103

0.136

0.069

0.093

0.110

0.146

0.078

0.105

0.124

0.165

0.091

0.123

0.145

0.192

0.101

0.136

0.161

0.213

0.109

0.147

0.174

0.230

0.113

0.153

0.181

0.240

0.122

0.165

0.195

0.259

0.128

0.173

0.205

0.272

0.134

0.181

0.214

0.283

65

80

90

100

125

9.12

11.3

13.5

16.0

21.7

0.228

0.283

0.338

0.401

0.544

0.244

0.303

0.362

0.429

0.582

0.276

0.342

0.409

0.485

0.657

0.322

0.399

0.477

0.565

0.767

0.357

0.443

0.529

0.627

0.850

0.386

0.479

0.572

0.678

0.919

0.403

0.499

0.596

0.706

0.958

0.434

0.538

0.643

0.762

1.03

0.456

0.564

0.674

0.799

1.08

0.475

0.589

0.704

0.834

1.13

150

200

250

300

350

400

27.7

42.1

59.2

78.3

94.3

123

0.694

1.05

1.48

1.96

2.36

3.08

0.742

1.13

1.59

2.10

2.53

3.30

0.839

1.28

1.79

2.37

2.86

3.73

0.978

1.49

2.09

2.77

3.33

4.34

1.09

1.65

2.32

3.07

3.69

4.82

1.17

1.78

2.51

3.32

3.99

5.21

1.22

1.86

2.61

3.46

4.16

5.43

1.32

2.01

2.82

3.73

4.49

5.86

1.38

2.10

2.96

3.91

4.71

6.14

1.44

2.19

3.09

4.08

4.91

6.41

Temperatur des gesättigten Dampfs (℃)

Latente Verdampfungswärme (kJ/kg)

113.6

2,220

120.4

2,201

133.7

2,163

151.9

2,107

165.0

2,064

175.4

2,029

184.1

1,998

191.7

1,971

198.3

1,945

204.4

1,921

-

Die Dampfmenge, die für den Anstieg der Temperatur in 1 m Leitung (Sch40) von 0 °C auf die in kg angegebene Temperatur des gesättigten Dampfs erforderlich ist. Für die spezifische Wärme des Stahls wird ein Wert von 0,49 kJ/kg °C angenommen.

-

-

-

Ausrüstung

Hinsichtlich der Ausrüstung werden diese selbst und das darin vorhandene erwärmte oder reaktive Material berücksichtigt. Die Menge des entstandenen Kondensats lässt sich mithilfe folgender Formel auf Grundlage der insgesamt erforderlichen Wärme berechnen.

G': Menge des erzeugten Kondensats (kg)

⊿T: Temperaturanstieg infolge der Erwärmung (℃)

Ws': Gesamtmasse des Rohrmaterials der Ausrüstung (kg)

Wi': Gesamtmaterialmasse der Ausrüstung ohne Rohrmaterial (kg)

Wl: Gesamtmasse des Heizobjekts (kg)

Cps: spezifische Wärme des Rohrmaterials (kJ/kg °C)

Cpi: spezifische Wärme des Materials außer Rohrmaterial (kJ/kg °C)

Cpl: spezifische Wärme des Heizobjekts (kJ/kg °C)

r: verdampfte latente Wärme (kJ/kg) -

-

Dampfbegleitheizung

Unter Dampfbegleitheizung versteht man das Verlegen von Dampfleitungen entlang von Ölleitungen, um das Öl auf Temperatur zu halten, damit sich dieses nicht verfestigt oder übermäßig zähflüssig wird. Bei diesen Dampfbegleitheizungen muss nicht nur die Erwärmung der Begleitheizleitungen berücksichtigt werden, es sind auch die Heizobjekte wie Öl und andere Inhalte (erwärmtes Material) sowie die entsprechenden Leitungen und deren Isolier- und Dämmmaterial zu berücksichtigen. Die Menge des entstehenden Kondensats lässt sich mit folgender Formel berechnen.

G: Menge des entstehenden Kondensats (kg/m)

T1: Temperaturanstieg in den Dampfbegleitleitungen (℃) (bis zur Sättigungstemperatur des Dampfs in den Leitungen)

Ws1: Masse pro Längeneinheit der Dampfbegleitleitungen (kg/m)

Ws2: Masse pro Längeneinheit der Hauptdampfleitungen (kg/m)

W1': Masse pro Längeneinheit des Inhalts von Hauptdampfleitungen (kg/m)

Cps1: spezifische Wärme in den Dampfbegleitleitungen (kJ/kg °C)

Cps2: spezifische Wärme der Hauptdampfleitungen (kJ/kg °C)

Cp1': spezifische Wärme des Inhalts in Hauptdampfleitungen (kJ/kg °C)

⊿T2: Temperaturanstieg in Hauptdampfleitung und Isolierung (℃) (bis zur Betriebstemperatur des Inhalts in den Hauptleitungen)

r: latente Verdampfungswärme (kJ/kg)In den obigen Fällen haben wir beschrieben, wie die Kondensatmenge zu berechnen ist. Um die Kondensatabflusskapazität eines Kondensatableiters zu bestimmen, muss jedoch die Kondensatmenge pro Zeiteinheit (kg/h) ermittelt werden. Die Kondensatmenge pro Stunde kann durch Bestimmung der entsprechenden Aufheizzeit ermittelt werden, siehe „3.1.2: Aufheizzeit“.”.">

-

-

Aufheizzeit

Wenn die Wandstärke der Metallkomponenten in der Ausrüstung hoch ist, steigt bei Verkürzung der Aufheizzeit die thermische Spannung.

Dadurch können innenliegende Komponenten beschädigt werden. Bei relativ hohem Druck und damit hohen Wandstärken sind daher längere Zeiten (z. B. mehrere Stunden) erforderlich. Bei Ausrüstung mit niedrigem Druck und geringerer Materialstärke kann die Aufheizzeit kürzer sein.

Die Aufheizzeit hängt also von der Ausrüstung und der Betriebssituation ab. Abhängig von der Anzahl der Betriebsstopps und damit der Häufigkeit des Aufheizens ist diese jedoch ungefähr wie folgt:

-

● Chargenbetrieb: ca. 15 Minuten

-

● Anzahl der Betriebstopps

Einmal pro Tag: 1 Stunde

Einmal pro Woche: 1 bis 2 Stunden

Einmal pro Jahr: mehrere Stunden

Jedoch ist es auch bei kurzer Aufwärmzeit (wie beim Chargenbetrieb), wenn eine relativ großen Menge Kondensat in den Rohrleitungen oder in der Ausrüstung verbleibt, sicherer, den Dampf zunächst langsam einströmen zu lassen und die Dampfmenge allmählich zu erhöhen (z. B. im Verlauf eine Stunde). Wird sofort die gesamte Dampfmenge zugeführt, kann es zu Wasserschlag kommen.

-

-

Kondensatmenge bei Normalbetrieb

In diesem Abschnitt wird die Formel für die Kondensatmenge erläutert, die bei Hauptdampfleitungen und in unterschiedlicher Ausrüstung entsteht.

-

Hauptdampfleitungen

Wie viel Wärme über das Rohr- und Isoliermaterial an die Luft abgegeben wird, hängt von Material, Stärke und Eigenschaften der Umgebungsluft ab.

Die folgende Formel kann für die Berechnung der Kondensatmenge verwendet werden, die aufgrund von Wärmeverlusten in Leitungen entsteht.

G

:

Menge des entstehenden Kondensats (kg/h)

d1

:

Außendurchmesser des Isoliermaterials (m)

d2

:

Innendurchmesser des Isoliermaterials (m)

λ

:

Wärmeleitfähigkeit des Isoliermaterials (kJ/m・h・℃)

α

:

Wärmeleitfähigkeit der Oberfläche (kJ/㎡・h・℃)

ts

:

Dampftemperatur (℃)

ta

:

Lufttemperatur (℃)

Lb

:

Leitungslänge (m)

r

:

Latente Verdampfungswärme (kJ/kg)

-

Ausrüstung

-

Trockner (Lufterhitzer)

Diese Trockner sind oft als Heißlufttrockner ausgeführt.

G

V

:

:

Menge des erzeugten Kondensats (kg/h)

Luftmassenstrom (㎥/min)

Cp:

:

Spezifische Wärme (Niederdruck) der Luft (kJ/kg °C) Cp = 1

γ

:

Gewicht-Volumen-Verhältnis der Luft (kg/㎥) γ = 1,226

⊿t

:

Differenz des Temperaturanstiegs (℃)

r

:

Latente Verdampfungswärme (kJ/kg)

Da es oft schwierig ist, die oben genannten Berechnungsgrundlagen für Trockner zu erfassen, ist es üblich, die nach folgender Methode ermittelten Werte zu verwenden.

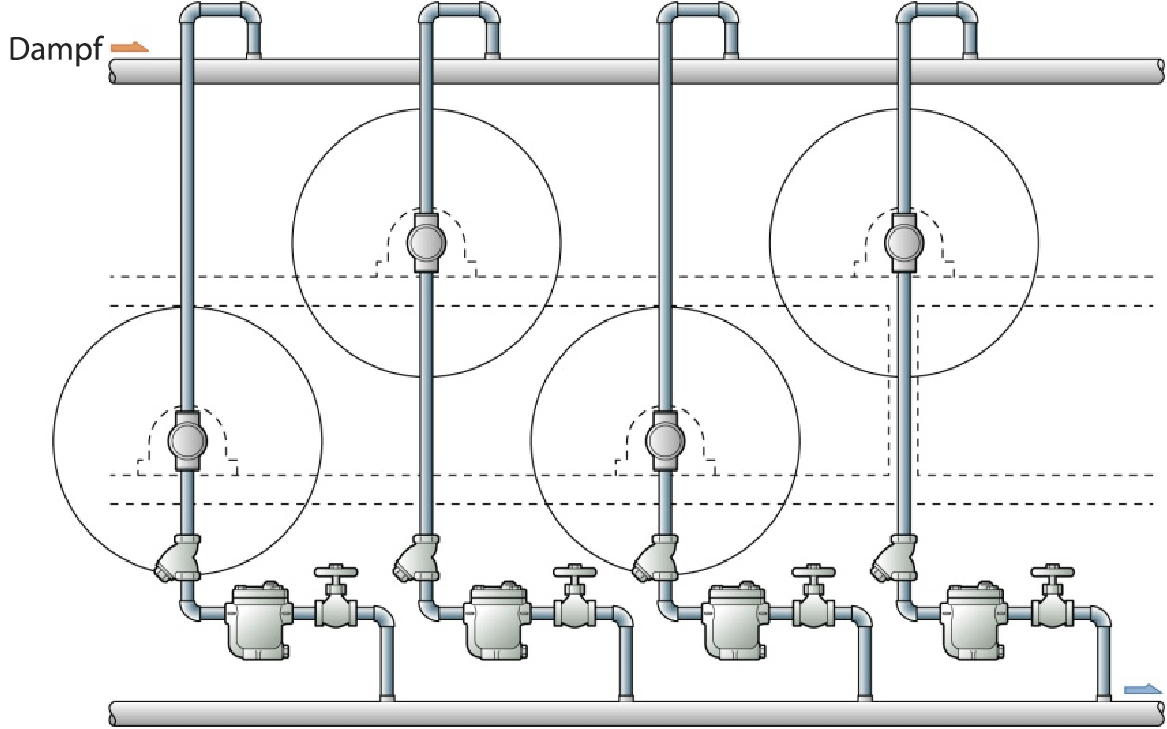

Abbildung 3.1: Lufterhitzer

-

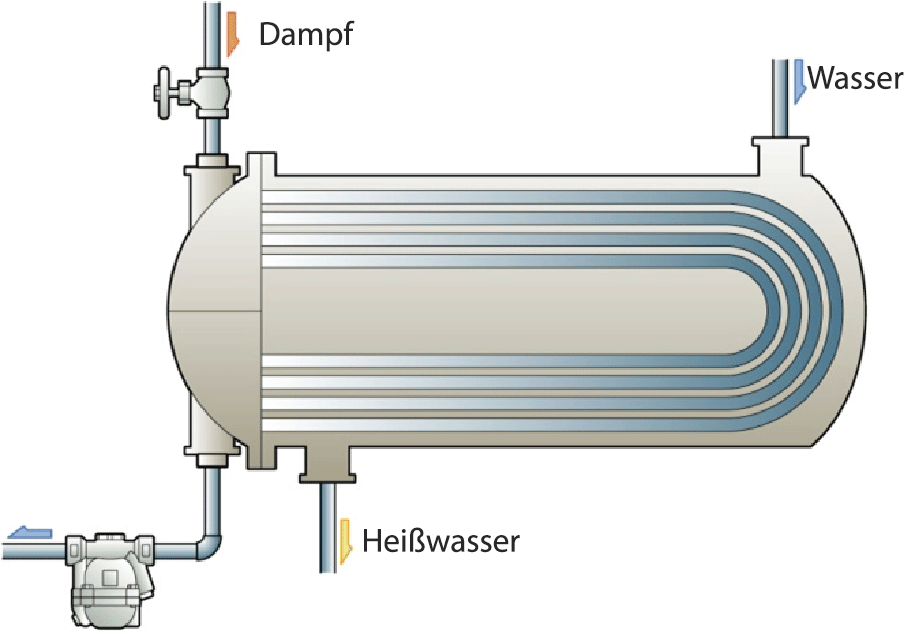

Wärmeübertrager

Wärmeübertrager sind Komponenten wie Reboiler oder Verdampfer, die die Wärmeenergie des Dampfs über eine Wärmeübertragungsfläche wie z. B. eine Rohrschlange auf eine Flüssigkeit mit niedriger Temperatur übertragen. In der Regel wird die folgende vereinfachte Formel zur Berechnung der erzeugten Kondensatmenge verwendet, da die Berechnung der Temperaturdifferenz kompliziert ist.

G

M

:

:

Menge des erzeugten Kondensats (kg/h)

Durchflussmenge des Heizmediums (ℓ/min)

⊿t

:

Spezifische Wärme des Heizmediums (kJ/kg °C)

C

:

Spezifische Wärme des Heizmediums (kJ/kg °C)

Sg

:

Spezifisches Gewicht des Heizmediums (kg/ℓ)

r

:

Latente Verdampfungswärme (kJ/kg)

Abbildung 3.2: Rohrbündelwärmeübertrager

-

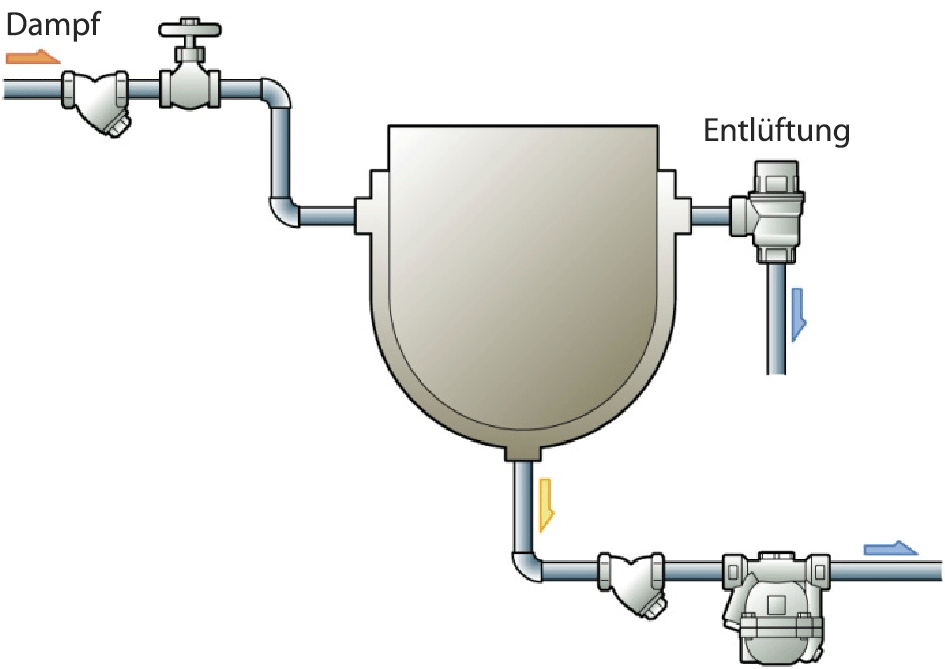

Dampfmantelbeheizter Kessel

Diese Geräte werden vor allem in der Lebensmittelindustrie eingesetzt. Sie können feststehend oder drehbar sein.

G

M

:

:

Menge des erzeugten Kondensats (kg/h)

Durchflussmenge des Heizmediums (ℓ/min)

⊿t

:

Differenz des Temperaturanstiegs (℃)

C

:

Spezifische Wärme des Heizmediums (kJ/kg °C)

Sg

:

Spezifisches Gewicht des Heizmediums (kg/ℓ)

T

r

:

:

Betriebsdauer (h)

Latente Verdampfungswärme (kJ/kg)

-

-

Abbildung 3.3: ummantelter Kessel

-

Presse

Dampfpressen werden häufig in der Gummi-, Kunststoff-, Sperrholz- und Reinigungsindustrie eingesetzt.

G

:

Menge des erzeugten Kondensats (kg/h)

A

:

Kontaktfläche mit dem Produkt (㎡)

R

:

Konzentrationsfaktor (kg/m2 h)

Abbildung 3.4: Vulkanisierpresse

-

Autoklav

Ein Autoklav ist ein Gerät, das Produkte direkt unter Druck mit Dampf sterilisiert, reinigt und trocknet. Es handelt sich um einen Druckbehälter, der für medizinische und lebensmitteltechnische Zwecke verwendet wird.

G

W

:

:

Menge des erzeugten Kondensats (kg/h)

Gewicht des Produkts (kg)

C

:

Spezifische Wärme des Produkts (kJ/kg °C)

⊿t

:

Temperaturanstieg des Produkts (℃)

r

:

Latente Verdampfungswärme (kJ/kg)

T

:

Betriebsdauer (h)

Abbildung 3.5: Autoklav mit Direkteinspritzung

-

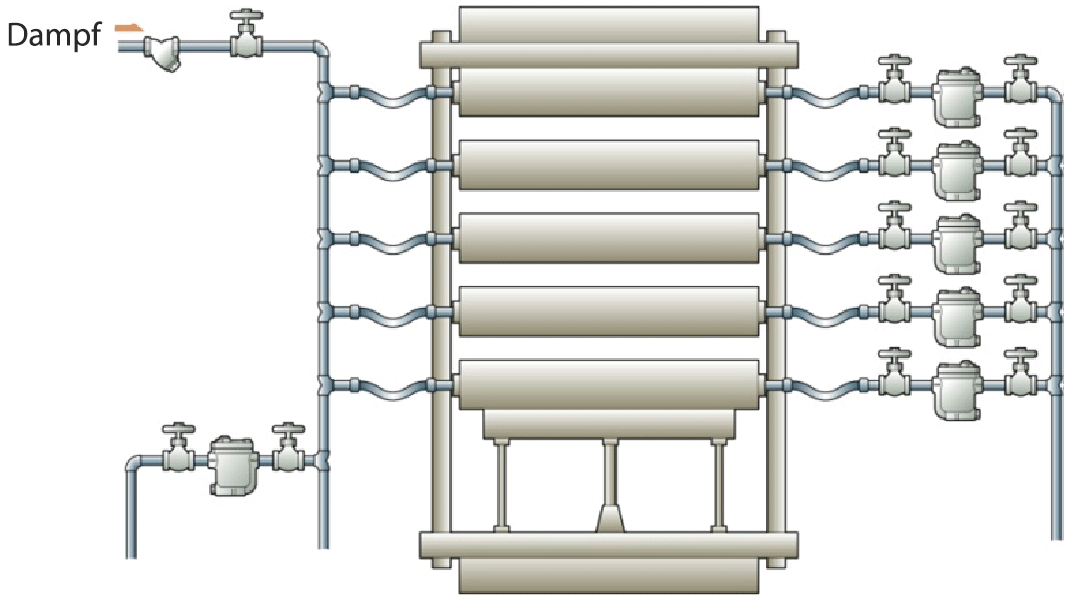

Zylindertrockner

Ein Zylindertrockner ist ein Gerät zum Trocknen von Produkten, indem diese mit der Außenfläche eines mit Dampf gefüllten Zylinders in Kontakt gebracht werden. Zylindertrockner werden im Allgemeinen in der Papier- und Kartonindustrie sowie in Wäschereien eingesetzt. Für die Ableitung des Kondensats wird häufig ein Siphon verwendet.

G

:

Menge des erzeugten Kondensats (kg/h)

d

:

Durchmesser des Zylinders (m)

L

:

Länge des Zylinders (m)

R

:

Kondensationskoeffizient (kg/m2 h)

Abbildung 3.6: Zylindertrockner

-

-

Kondensatmenge in der Dampfbegleitheizung

Der Dampfverbrauch bei der Dampfbegleitheizung bzw. die Menge des anfallenden Kondensats wird durch die über die Rohrleitungen abgeleitete Wärme bestimmt. MIYAWAKI bietet detaillierte professionelle Beratung zu den Berechnungsmethoden auf Grundlage der Ergebnisse gemeinsamer Untersuchungen mit unseren Kunden.

-

-

Kondensatdurchfluss von Kondensatableitern

-

-

Grundsätzlich wird bei der Bestimmung des Kondensatdurchflusses von Kondensatableitern die maximale Kondensatmenge auf der Grundlage des Kondensatdurchflusses beim Aufheizen und im Normalbetrieb berechnet und mit dem Sicherheitsverhältnis (etwa das Zweifache) multipliziert. Die Kondensatmenge beim Aufheizen ist im Allgemeinen größer als im Normalbetrieb. Dieser Unterschied macht sich besonders in großen Anlagen bemerkbar.

Wenn der Kondensatfluss von Kondensatableitern auf Grundlage des Kondensatflusses beim Aufheizen bestimmt wird, liegt der ermittelte Durchfluss folglich über der Kapazität für den Normalbetrieb. Die Bestimmung muss unter Berücksichtigung der Aufheizzeit erfolgen. Wenn jedoch die Aufheizzeit mit nur einem Kondensatableiter voraussichtlich lang sein wird, ist es ratsam, eine Umgehungsleitung ausschließlich für die Aufheizzeit zu installieren und einen Kondensatableiter entsprechend der Kondensatmenge im Normalbetrieb auszuwählen.

Außerdem ist der Druck während der Aufheizphase besonders niedrig und der Kondensatdurchfluss von Kondensatableitern möglicherweise gering. Dieser Punkt muss bei der Auswahl von Kondensatableitern berücksichtigt werden.