-

Was beim Einbau von Kondensatableitern zu beachten ist

-

Verrohrung auf der Primärseite von Kondensatableitern

-

In diesem Abschnitt wird erläutert, was hinsichtlich der an die Hauptdampfleitung und an Ausrüstung angeschlossenen Kondensatablaufleitungen zu beachten ist.

-

Hauptdampfleitungen

In den Hauptdampfleitungen verliert ein Teil des Dampfs durch Abstrahlung latente Wärme und kondensiert. Um dieses Kondensat abzuführen, werden in der Regel in Abständen von 30 bis 50 m Kondensatablaufleitungen (Abzweigleitungen) eingebaut.

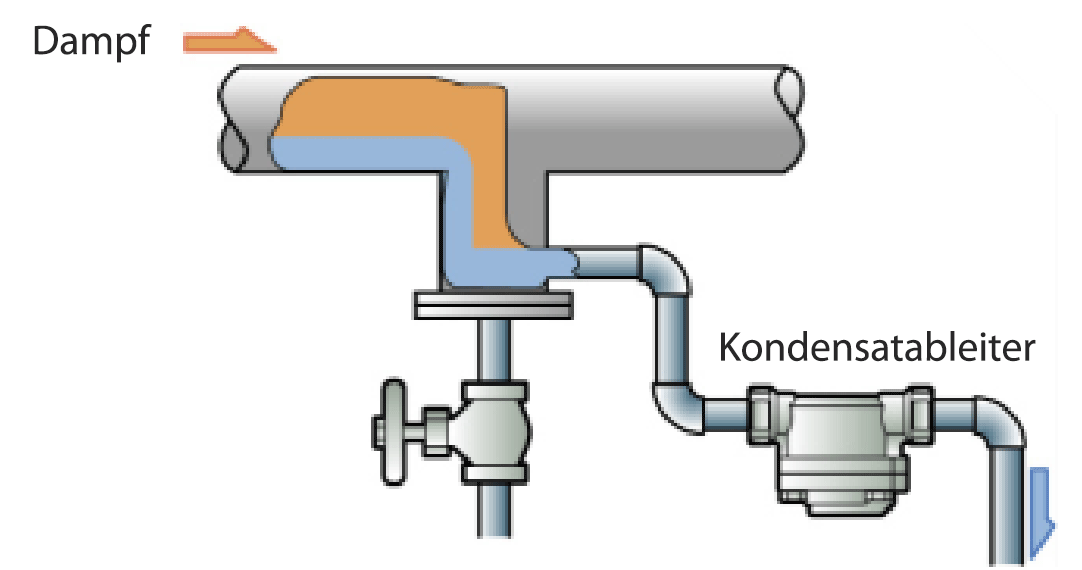

Im Gegensatz zu den unten beschriebenen Beispielen ist es jedoch schwierig, das gesamte Kondensat abzuführen, da das Kondensat aus dem mit hoher Geschwindigkeit strömenden Dampf entfernt werden muss. Kondensat fällt in der Hauptdampfleitung normalerweise nur in geringen Mengen an, sodass eine Kondensatablaufleitung mit niedrigem Durchmesser zur Anwendung kommt. Aus diesem Grund wird empfohlen, an der Stelle, an der die Kondensatablaufleitung an die Hauptdampfleitung angeschlossen ist, einen Kondensatsammler (siehe Abbildung 4.1) zu installieren, um die Auffangleistung zu erhöhen.

Abbildung 4.1: Kondensatsammler

Bei Hauptdampfleitungen bis zu 100 mm Durchmesser sollte der Durchmesser des Kondensatsammlers dem Durchmesser der Hauptdampfleitung entsprechen. Beträgt der Durchmesser der Hauptdampfleitung hingegen über 100 mm, sollte der Durchmesser des Kondensatsammlers mindestens der Hälfte des Durchmessers der Hauptdampfleitung entsprechen. Da sich am Boden des Kondensatsammlers Partikel ansammeln, muss sich der Kondensatablass etwas oberhalb des Sammlerbodens befinden.

-

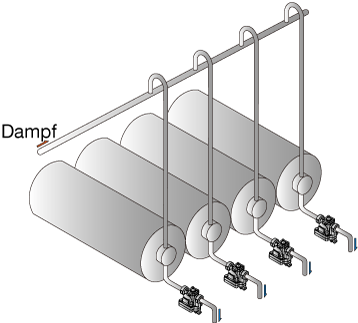

Einzelableitung

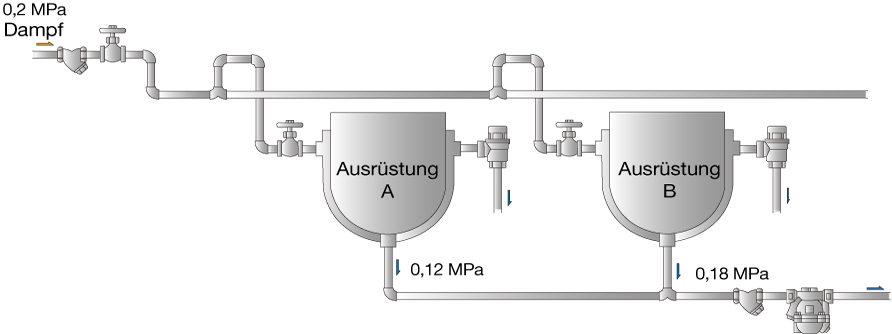

Einzelableitung kommt in Ableitsystemen zum Einsatz, bei denen in jedem Kondensatableitungsweg ein Kondensatableiter installiert ist (siehe Abbildung 4.2).

Abbildung 4.2: Einzelableitung

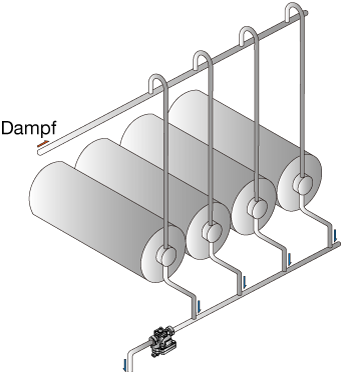

Im Gegensatz dazu werden Ableitsysteme, bei denen die Kondensatableitungswege mehrerer Einheiten mit einem einzigen Kondensatableiter verbunden sind, der sich in der gemeinsamen Kondensatabflussleitung befindet, als Gruppenableitung bezeichnet. (Abbildung 4.3)

Abbildung 4.3: Gruppenableitung

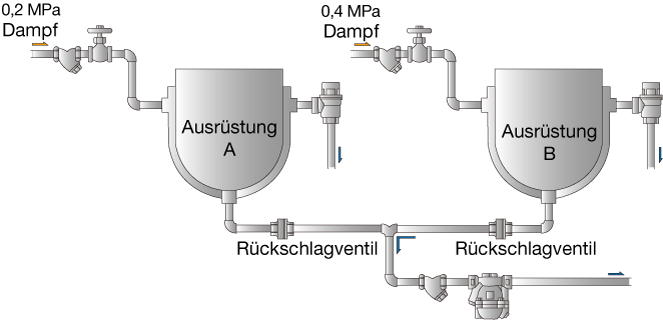

Die Gruppenableitung wird häufig in Kursen über Kondensatableiter als typisches Beispiel für eine unsachgemäße Ableitung verwendet. Die durch Gruppenableitung verursachten Probleme werden in Abbildung 4.4 und 4.5 dargestellt.

Abbildung 4.4: Komponenten mit verschiedenen Druckniveaus

Abbildung 4.4 zeigt eine falsche Konfiguration, bei der ein einziger Kondensatableiter verwendet wird, um das Kondensat von zwei Komponenten mit unterschiedlichen Druckniveaus abzuführen. Da der Druck von Komponente B höher ist als der von Komponente A, fließt das erzeugte Kondensat problemlos in den Kondensatableiter. Andererseits verhindert der hohe Druck von Komponente B das Öffnen des Rückschlagventils von Komponente A, sodass das Kondensat nicht aus Komponente A abgeleitet werden kann.

Abbildung 4.5: Komponenten mit gleichem Druck

Abbildung 4.5 zeigt den Fall, dass Komponenten mit gleichem Druck betrieben werden. Es wird davon ausgegangen, dass sich Komponente B im Normalbetrieb befindet und die interne Solltemperatur erreicht hat. Wenn Komponente A in diesem Zustand in Betrieb genommen wird, produziert sie wesentlich mehr Kondensat als Komponente B, da sie innen kühler ist. Da mehr Dampf kondensiert, sinkt der Druck, wodurch Dampf aus Komponente B einströmt. Komponente A muss diesem Dampf aufnehmen und Kondensat ablassen.

Aus diesem Grund kann Gruppenableitung verhindern, dass das Kondensat reibungslos abgeführt wird, was die Leistung der Ausrüstung beeinträchtigt. Bei dieser Konfiguration sind zwar weniger Kondensatableiter erforderlich, sie beruht jedoch auf einem Missverständnis über die Kondensatableitung. Es ist wichtig, die Zweckmäßigkeit der Einzelableitung in den Vordergrund zu stellen.

-

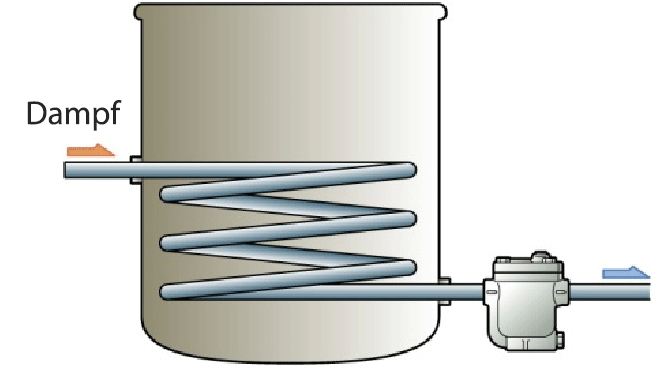

Einbauort des Kondensatableiters

Im Allgemeinen wird empfohlen, Kondensatableiter so nah wie möglich an der Ausrüstung zu installieren. Je weiter der Kondensatableiter von der Ausrüstung entfernt ist, desto wahrscheinlicher ist es, dass es zu einem Dampfabschluss zwischen Kondensatableiter und Ausrüstung kommt. Der Kondensatableiter sollte zudem an der tiefsten Stelle des Kondensaterzeugers der Ausrüstung eingebaut werden, z. B. am oder unter dem tiefsten Punkt der Wärmeübertragungsleitung des Wärmeübertragers. (siehe Abbildung 4.6)

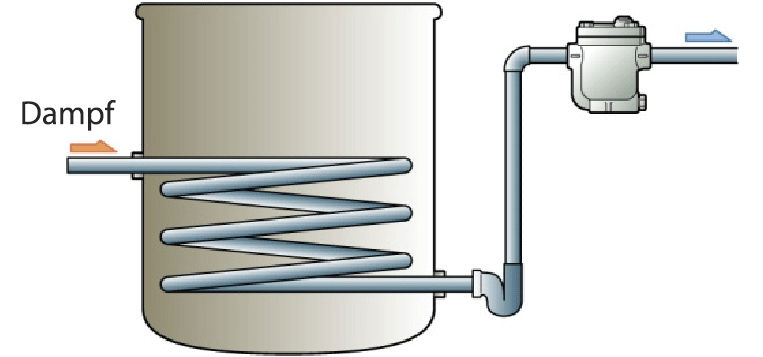

Sollte es notwendig sein, den Kondensatableiter in einer höheren Position zu einzubauen (siehe Abbildung 4.7), sind folgende Punkte zu beachten.

-

● Einbau einer Hubleitung als Wasserschloss

● Verwendung einer Leitung mit geringerem Durchmesser als die Steigleitung.

Abbildung 4.6: Korrekter Einbauort des Kondensatableiters

-

Abbildung 4.7: Einbau der Hubleitung

Das Wasserschloss ist aus folgendem Grund erforderlich.

Wenn der Kondensatableiter das Kondensat abgelassen hat, strömt Dampf ein und schließt das Ventil, jedoch ist zu diesem Zeitpunkt die Anfahrleitung mit Dampf gefüllt. Wenn jedoch ein Wasserschloss vorhanden ist, tritt das Kondensat, wenn der Dampf im Anfahrrohr kondensiert und der Druck im Rohr abfällt, sofort in das Rohr ein und wird durch den Kondensatableiter schnell abgeleitet.

Ist hingegen kein Wasserschloss vorhanden, tritt bei der Kondensation des Dampfs in der Anfahrleitung und dem Druckabfall in der Leitung neuer Dampf vor dem Kondensat in die Anfahrleitung ein. Die Kondensatmenge steigt an und der Kondensatablass erfolgt erst, nachdem der Dampf im Rohr kondensiert ist. Dadurch kommt es stets zu einem temporären Dampfabschluss, wenn sich der Kondensatableiter in der Leitung öffnet. Ist jedoch ein Wasserschloss vorhanden, ist der Abschluss nur von kurzer Dauer. Wird der Durchmesser der Steigleitung weiter verringert, verkürzt sich auch der Dampfabschluss noch weiter.

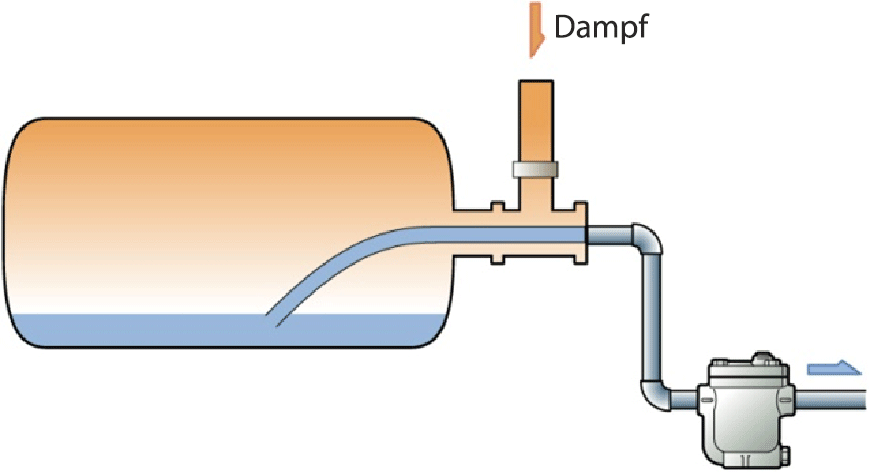

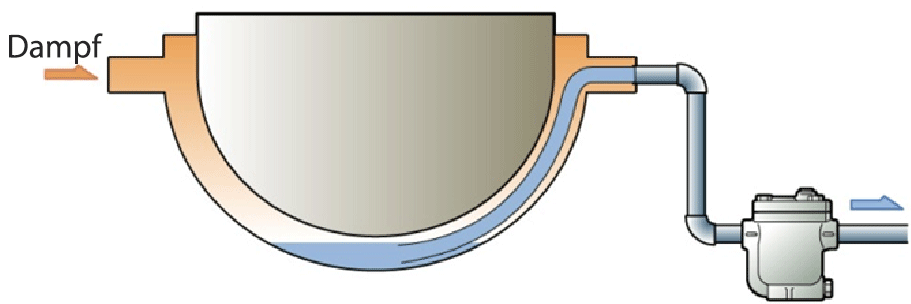

Abbildung 4.8 Zylindertrockner

Im Folgenden finden Sie ein Beispiel für Ausrüstung, bei der die Kondensatableiter an einer höheren Stelle als der Kondensaterzeuger eingebaut sind. In beiden Fällen ist ein Ende des Siphonrohrs in den Kondensaterzeuger eingetaucht und das Kondensat wird über die Zapfen zum Kondensatableiter geleitet.

Abbildung 4.9: Rotierender Doppelkessel