-

Effektiver Einsatz von Dampf und Kondensatableitern

-

Effektiver Einsatz von Kondensatwärme

-

-

-

Nach Abgabe der latenten Wärmeenergie kondensiert Dampf. Das in der Prozessausrüstung und den Wärmeübertragern entstehende Kondensat muss sofort abgeschieden werden. Wenn das Kondensat in der Ausrüstung verbleibt, kann dies die Effizienz der Wärmeübertragung beeinträchtigen und bei Wiederaufnahme des Betriebs zu Wasserschlag führen. Da jedoch das abgelassene Heißkondensat eine hohe Energiemenge (fühlbare Wärme) aufweist, sollte diese Energie genutzt werden.

Die Wärme des Kondensats kann mit den folgenden drei Methoden genutzt werden:

-

Nutzung des Entspannungsdampfs

-

Nutzung der fühlbaren Wärme mit thermostatischen Kondensatableitern

-

Kondensatrückspeisung

-

-

-

-

-

-

Nutzung des Entspannungsdampfs

Wie unter “Entspannungsdampf” beschrieben, verdampft eine gewisse Menge Kondensat bei Eintreten von einer Hochdruck- in eine Niederdruckumgebung durch Entspannungsverdampfung erneut. Die latente Wärme des Entspannungsdampfs und des im Boiler erzeugten Dampfs kann genutzt werden. Das Kondensat aus einem Wärmeübertrager mit hoher Temperatur wird in einen Entspanner mit entsprechendem Druck geleitet, sodass Entspannungsdampf entsteht, der häufig in Wärmeübertragern mit niedriger Temperatur genutzt wird. Zusätzlich verdampft Kondensat, das aus Kondensatableitern abgelassen wird, teilweise wieder und wird wie bereits beschrieben genutzt.

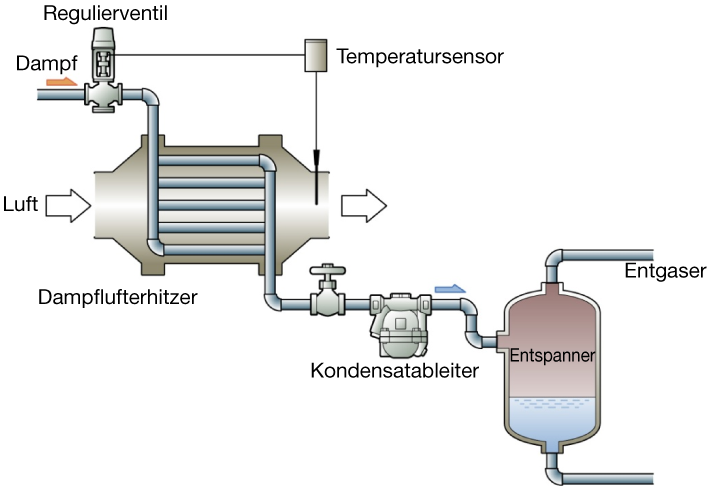

In Abbildung 5.1 ist eine Boiler-Anlage schematisch dargestellt. Das Kondensat aus einem Dampflufterhitzer wird in einem Entspanner erneut verdampft. Der entstehende Entspannungsdampf wird in einen Entgaser geleitet. Der Rest des Kondensats wird in einen Speisewassererwärmer mit niedriger Temperatur geleitet.

Menge und Volumen des in Entspannern erzeugten Entspannungsdampfs können Sie den Tabellen 5.1 und 5.2 entnehmen.

Abbildung 5.1: Nutzung von Entspannungsdampf in einer Boiler-Anlage

Tabelle 5.1: Menge des Entspannungsdampfs (%)

Druck Hochdruckseite

(MPa)Druck Entspanner (MPa)

0

0.03

0.05

0.1

0.15

0.2

0.3

0.4

0.5

0.6

0.8

1.0

1.2

1.4

1.6

1.8

0.1

3.7

2.5

1.7

一

一

一

一

一

一

一

一

一

一

一

一

一

0.2

6.2

5.0

4.2

2.6

1.2

一

一

一

一

一

一

一

一

一

一

一

0.3

8.1

6.9

6.1

4.5

3.2

2.0

一

一

一

一

一

一

一

一

一

一

0.4

9.7

8.5

7.7

6.1

4.8

3.6

1.6

一

一

一

一

一

一

一

一

一

0.5

11.0

9.8

9.1

7.5

6.2

5.0

3.1

1.4

一

一

一

一

一

一

一

一

0.6

12.2

11.0

10.3

8.7

7.4

6.2

4.3

3.0

1.3

一

一

一

一

一

一

一

0.8

14.2

13.1

12.3

10.8

9.5

8.3

6.4

4.8

3.4

2.2

一

一

一

一

一

一

1.0

15.9

14.8

14.2

12.5

11.2

10.8

8.2

6.6

5.3

4.0

1.9

一

一

一

一

一

1.2

17.4

16.3

15.5

14.0

12.7

11.6

9.8

8.2

6.9

5.7

3.5

1.7

一

一

一

一

1.4

18.7

17.6

16.9

15.4

14.1

13.0

11.2

9.6

8.3

7.1

5.0

3.2

1.5

一

一

一

1.6

19.0

18.8

18.1

16.6

15.3

14.3

12.4

10.9

9.6

8.4

6.3

4.5

2.9

1.4

一

一

1.8

21.0

19.9

19.2

17.7

16.5

15.4

13.6

12.1

10.8

9.6

7.5

5.7

4.1

2.7

1.3

一

2.0

22.0

20.9

20.9

18.8

17.5

16.5

14.7

13.2

11.9

10.7

8.7

6.9

8.3

3.8

2.5

1.2

Tabelle 5.2: Volumen des neu entstandenen Dampfs (m3)<sup>3</sup>)

Druck Hochdruckseite

(MPa)Druck Entspanner (MPa)

0

0.03

0.05

0.1

0.15

0.2

0.3

0.4

0.5

0.6

0.8

1.0

1.2

1.4

1.6

1.8

0.1

61

33

20

一

一

一

一

一

一

一

一

一

一

一

一

一

0.2

103

67

50

23

9

一

一

一

一

一

一

一

一

一

一

一

0.3

135

93

72

41

23

12

一

一

一

一

一

一

一

一

一

一

0.4

161

115

91

55

35

22

8

一

一

一

一

一

一

一

一

一

0.5

184

133

107

68

45

31

14

5

一

一

一

一

一

一

一

一

0.6

203

149

122

78

54

38

20

11

4

一

一

一

一

一

一

一

0.8

237

176

145

97

70

51

30

13

11

6

一

一

一

一

一

一

1.0

266

199

168

113

82

62

39

25

17

11

4

一

一

一

一

一

1.2

290

219

183

126

93

72

46

31

22

16

8

3

一

一

一

一

1.4

312

237

199

139

103

80

53

37

27

20

11

6

2

一

一

一

1.6

332

254

214

150

112

88

59

42

31

23

14

8

4

2

一

一

1.8

351

269

227

160

121

95

64

46

35

27

16

10

6

4

2

一

2.0

368

279

238

170

128

102

69

50

38

30

19

12

8

5

3

1

-

-

-

Nutzung der fühlbaren Wärme mit thermostatischen Kondensatableitern

Ein Kondensatableiter dient zum raschen Ablassen des erzeugten Kondensats aus dem System. Generell gilt: Je schneller das Kondensat abgeleitet wird, desto höher ist die erzielte Leistung. Ein Verbleib des Kondensats im System weist ausschließlich Nachteile auf.

In den frühen 1970er-Jahren entwickelt MIYAWAKI INC. einen thermostatischen Kondensatableiter, der entgegen der damaligen Überzeugung das Kondensat zurückhält und so die fühlbare Wärme nutzt. Dies war ein zu dieser Zeit revolutionäres Konzept. Denn Kondensatableiter legen die entsprechende Temperatur für die Kondensatableitung (deutlich unterhalb der Sättigungstemperatur) vorab fest. Kondensat mit einer höheren Temperatur wird nicht abgeleitet. Im Zuge der ersten Ölkrise und dem sich rasch verbreitenden Bewusstsein für die Erfordernis von „Energieeinsparungen“ wurde dieser temperaturgeregelte Kondensatableiter immer häufiger in Leitungen für Dampfbegleitheizungen eingesetzt oder ersetzte Kondensatableiter mit Scheibe. Die „Energiesparpotenziale dieses Ableiters“ sprechen sich rasch herum.

Thermostatische Kondensatableiter weisen folgende Grundeigenschaften auf:

-

Effektive Nutzung der Kondensatwärme (fühlbare Wärme), vor allem in Leitungen für Dampfbegleitheizungen

-

Keine Dampfleckage, da sich auf der Primärseite des Gehäuses des Kondensatableiters eine Dichtungsschicht bildet

-

Keine oder nur geringfügige Entspannungsverdampfung dank Kondensatableitung bei geringer Temperatur

Die Konstruktion bietet folgende Vorteile für die Dampfabscheidung:

・Verringerter Ventilverschleiß und hohe Lebensdauer

・Der Kondensatdurchflussbereich auf der Sekundärseite des Kondensatableiters wird erheblich vergrößert, sodass der Durchmesser der Kondensatleitungen entsprechend verringert werden kann.

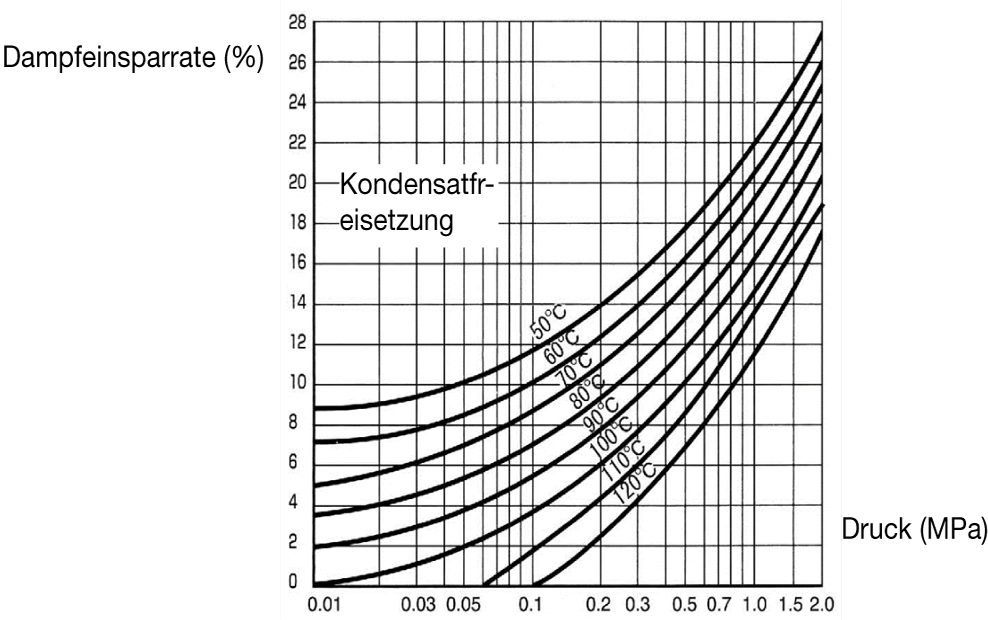

In Abbildung 5.2 wird die durch die Nutzung von latenter Wärme eingesparte Dampfmenge dargestellt.

Wenn zum Beispiel die Temperatur für die Kondensatableitung auf 70 °C bei 0,5 MPa (Sättigungstemperatur des Dampfs bei 159 °C) festgelegt ist, beträgt die Menge der Dampfeinsparung rund 15 % im Vergleich zur Kondensatableitung bei Sättigungstemperatur des Dampfs.

Abbildung 5.2: Temperatur der Kondensatableitung und Menge der Dampfeinsparung

-

-

-

Kondensatrückspeisung

In einem Dampfsystem entstandenes Kondensat wird in die Ablassleitung geleitet. Sowohl ökonomisch als auch wirtschaftlich ist es wünschenswert, das Kondensat zu nutzen. Dazu stehen verschiedene Methoden zur Verfügung. An dieser Stelle soll die Rückspeisung des Kondensats in den Speisewasserbehälter des Boilers behandelt werden. Es geht also darum, das Kondensat aufzufangen und zu nutzen.

Ein Boiler dient zum Erwärmen und Verdampfen von Wasser unter hohem Druck und zum Einspeisen des erzeugten Dampfs in die entsprechenden Leitungen. Das Wasser muss für die Verwendung im Boiler stets eine ausreichende Qualität aufweisen und wird daher mit entsprechenden Chemikalien aufbereitet. Anschließend wird die Wasserqualität geprüft. Wird ein Qualitätsverlust im rückgewonnenen Wasser festgestellt, wird das Wasser aufbereitet. Dies wird als Abschlämmung bezeichnet.

In die Kosten der Dampferzeugung in einem Boiler fließen also die Energiekosten, die Kosten für die Wasseraufbereitung usw. ein. Je häufiger eine Abschlämmung durchgeführt wird, desto mehr Wasser und Energie aus dem Boiler gehen verloren. Kondensat ist nach der Aufbereitung und Destillation reines Wasser. Daher ist es für die Nutzung im Boiler ideal. Kondensat sollte also aufgrund der folgenden Vorteile aktiv rückgewonnen werden:

-

Reduzierung der Speisewasserkosten

-

Reduzierung der Energiekosten

-

Steigerung der Effizienz bei der Dampferzeugung im Boiler

-

Reduzierung der Abschlämmvorgänge und Energieverluste

-

Reduzierung der Wasseraufbereitungskosten

Wie groß diese Effekte tatsächlich ausfallen, muss anlagenabhängig ermittelt werden. Das folgende Beispiel soll daher als Orientierung dienen.

Es gelten folgende Voraussetzungen:

(Vorbedingung) 1 EURO = 165 JPY

Menge des im Boiler erzeugten Dampfs: 10.000 kg/h Betriebszeit: 24 Stunden/Tag (8.760 Stunden/Jahr) Temperatur des in den Boiler geleiteten Speisewassers: 15 °C Kondensattemperatur: 90 ℃ (vollständig abgeleitet, ohne Rückgewinnung) Kosten des Speisewassers für den Boiler: 50 Yen [0,3 EURO] /m3 Betriebseffizienz des Boilers: 85 % Energiekosten (Gaspreis): 2.000 Yen [12,1 EURO] / GJ (Gigajoule) (1,10 Yen [0,006 EURO]/kWh)

(1 GJ = 1.000.000 kJ)(Energiekosten)

Pro kg nicht rückgewonnenes Kondensat wird 1 kg Rohwasser benötigt. Nun müssen die Kosten zum Erwärmen dieses Rohwassers auf 90 °C berechnet werden. (⊿T = 90 ℃ - 15 ℃ = 75 ℃) Die für das Erwärmen des Rohwassers erforderliche Wärme lässt sich anhand folgender Formel berechnen.

Q = m × Cp × ⊿T

Dabei gilt:

Q: Wärmemenge (kJ) m: Masse des Materials (kg) Cp: spezifische Wärme des Materials (kJ / kg ℃) (spezifische Wärme des Wassers: 4,19 kJ / kg ℃) ⊿T Temperatursteigerung des Materials (°C) In diesem Beispiel gilt: m, Cp, ⊿T = 1 kg, 4,19 kJ/kg ℃, 75 ℃, Diese Werte können nun in die Formel eingesetzt werden:

Q = 1 kg × 4,19kJ/kg℃ × 75 ℃ = 314k J

Dies ist die Wärmemenge pro Masseneinheit.

Damit können wir eine pro Jahr benötigte Wärmemenge von 314 kJ/kg errechnen.

10.000 kg / h × 314 kJ / kg × 8.760 h / Jahr = 27,506 GJ

Mit der angenommenen Boilereffizienz von 85 % lässt sich die erforderliche Wärmemenge wie folgt berechnen:

27.506 GJ / 0,85 = 32.360 GJ/Jahr

Mit den angenommenen Energiekosten (Gaspreis) von 2.000 Yen pro GJ betragen die jährlichen Energiekosten:

32.360 GJ/Jahr × 2.000 Yen [12,1 EURO] /GJ = 64.720.000 Yen [392.242,4 EURO]/Jahr

(Rohwasserpreis)

Berechnen wir nun die Rohwasserkosten. Die Wasserkosten sind vom Volumen abhängig. Die Dichte des Umgebungswassers beträgt rund 1.000 kg/m3. Daher berechnet sich die jährliche Menge Speisewasser, die aufgrund nicht rückgewonnenen Kondensats erforderlich ist, wie folgt:

(8.760 h/Jahr × 10.000 kg/h) / (1.000 kg/m3) = 87.600 m3/Jahr

Die jährlichen Kosten lassen sich durch Multiplikation dieses Wertes mit den Speisewasserkosten für den Boiler von 50 Yen/m3 berechnen:

87.600 m3/Jahr × 50 Yen [0,3 EURO] / m3 = 4.380.000 Yen [26.545,4 EURO]/Jahr

Die Summe der Kosten für Energie und Rohwasser addieren sich demnach zu:

64.720.000 + 4.380.000 = 69.100.000 Yen [418.787,8 EURO]/Jahr

In diesem Beispiel werden also knapp 70 Millionen Yen allein an Energie- und Rohkosten eingespart. Wenn wir nun noch die Kosten für die Wasseraufbereitung, Abschlämmung und Kondensatableitung berücksichtigen, lässt sich durch die Kondensatrückgewinnung eine noch höhere Effizienz erzielen. In diesem Beispiel wird allerdings eine Rückgewinnungseffizienz für Wärmeenergie von 100 % angenommen. Für eine tatsächliche Prognose muss die Rückgewinnungseffizienz genau geschätzt werden.

-

-

-